主题为“新常态•新发展”的CIMT 2015展期间,围绕不断转型升级中的中国市场,来自全球的主流机床厂商及产业相关供应商们将合力打造金属加工业的“饕餮盛会”。对于各大展商而言,说不得又是一场争奇斗艳、看点云集的超级展示。

哈斯:展示全新驱动力

对于哈斯而言,2015年是在中国市场第2个10年的开局阶段,随着HFO(哈斯数控机床专卖店)在全国各地的持续布局以及第1个10年所积累下来的品牌效应,新征程已经有了一个不错的开头。哈斯将在本届CIMT面积逾300 ㎡的W3-201展位上展出包括DT-1、VF-2、VF-2SS、VM-3、VF-5/50、ST-10、ST-20Y、DS-30SSY以及 UMC-750在内的立式加工中心、车削加工中心等共计9台机床,可谓阵容豪华。

毫无疑问,全能型立式加工中心UMC-750于本届CIMT完成的中国首秀将成为业界瞩目的焦点,对于中国市场越来越多在“3+2”和“全5轴”加工方面的需求,UMC系列的经济性和优良性能或将令哈斯在多轴及多面体加工领域占得一席之地。UMC-750在加工多面型或结构复杂的工件时,能够有效减少装夹次数、提高精度。特有40锥度立式加工中心,加工行程为30"× 20"×20"(762×508×508 mm),配备一体式双轴有耳转台。全系机型均采用高性能同轴直驱主轴,标配40+1刀位侧挂式刀库。标配的双轴有耳转台几乎能够任意角度定位工件,便于进行5面(3+2)加工,或实现轮廓铣削及复杂加工所需的5轴联动。该有耳转台倾斜角度区间为+110°——-35°,并且能够实现360°旋转,创造出充足的刀具避让空间和加工大尺寸零件的能力。转台尺寸为630 mm×500 mm,带有T型槽和一个精准导向孔,便于自由安装夹具。

配备Y轴的高性能双主轴车削中心DS-30SSY,具备16"×23" 行程,31.75" 回转直径,Y轴行程为±2.00",30 hp矢量驱动主轴,转速4 800 r/min,A2-6主轴鼻端,8.3"卡盘,副轴也具有20 hp矢量驱动,转速4 800 r/min,24刀位混合式刀塔(12个VDI /12个BOT)。DS-30SSY所配备的双轴传感器既精准又可靠,能将双轴车削与Y轴、C轴和动力刀结合在一起,为不同客户创造强大的“done-in-one”解决方案。双主轴车削的强大优势能够实现一次装夹中同时加工工件的两端,同时,第二主轴可以实现完全同步车削,并在加工过程中快速传递工件,以此缩短加工循环时间。DS-30SS系列Y轴车削中心还能够进行偏心铣削、钻孔和攻丝加工,标准配置了高扭矩动力刀和伺服驱动的C轴,具备4轴加工能力,是需要双主轴车削加工中心者的最佳选择。

VF-2SS则是基于经过实际应用证明的 VF-2(加工行程:30英寸×16英寸×20英寸)的基础上升级打造而成的高速立式加工中心。通过人性化界面的全功能哈斯数控系统,用户可进行ISO 标准G-代码编程。标配新型12 000 r/min增强型同轴直驱主轴、高速刀库和1 400英寸/min的高速进给,运行过程中能实现星形-三角形切换。新设计的24+1刀位侧挂式刀库则采用了更轻的材料和高性能伺服马达。独特的直接驱动系统直接将电机连接到主轴上,而不是靠皮带,震动、发热和噪音均低于其它驱动系统,因而能够提供更好的表面粗糙度、热稳定性和非常安静的操作体验。VF-2SS能在缩短加工时间的同时增加每批次零件加工量,广泛应用于汽车零部件、通讯、IT等行业,并被业内称为“铝合金加工的专家”,是哈斯明星产品之一。

GF加工方案:看点小集

两年一度的机床行业盛会——CIMT如期而至,GF加工方案也将为大家带来面向不同领域的专业解决方案,再次诠释其在技术、市场上的优势。

看点一:航空航天精密加工方案

在展台中,大家将发现一个犹如机舱般的“航空航天室”,GF加工方案的行业专家将在这里为大家系统讲解航空航天专业知识和关键零部件的加工技术,从原型设计到结构件、机身框架组件、燃料输送系统、辅助动力装置(APU)部件、喷气发动机部件和航空电子设备等的加工制造,到涡轮叶片修复和可追溯性解决方案。在加工展示区,GF加工方案还将通过展示高效铣削加工中心MIKRON HPM 800U,高性能加工中心MIKRON HEM 700U以及小孔机DRILL300对航空发动机叶盘、支架零件以及叶片冷却孔的现场加工演示,为大家展示其技术优势。

看点二:精密模具自动化生产线

在展台中,GF加工方案将用一台机器人Transformer来连接在精密模具制造中典型应用的3台机床高速铣削加工中心MIKRON HSM 400LP、数控电火花机床FORM200Bp以及激光加工机LASER1000。作为一条精密模具的自动化生产线,GF将现场为大家演示其精准化、高生产率的优势,包括柔性制造工艺编排、信息流的管理和控制以及加工过程中数据的采集。

看点三:全新机床CUT E350的零距离体验

在展台中将展出,2015年全新推出的慢走丝线切割机床CUT E350。作为一台通用型机床,CUT E350灵巧易用的人机界面和优化的工艺参数有助于快速工件设定,改善切割速度和工件表面粗糙度,保证加工的稳定性和合格的加工质量,从而提高加工效率。在CIMT现场,GF将围绕这台机床举行别具一格的实操竞赛。

另外,在GF加工方案展台,还有“展台巡游、答题夺宝”等精彩的现场活动,可谓热点不断,令人目不暇接。

孚尔默:展现磨削技术新维度和创新

CIMT 2015上,孚尔默集团将重磅出击,携最新整体硬质合金刀具加工产品Vgrind 160刃磨机床到场,展现其在磨削技术层面上的新维度和创新。

整体硬质合金刀具刃磨机床Vgrind 160不仅在技术上首次实现了仅凭借两根垂直主轴的多重加工,更能帮助到刀具制造商快速、精确地制造大批量整体硬质合金铣刀和钻头。刃磨机床Vgrind 160让孚尔默首次在国际刀具磨削市场站稳脚跟。对孚尔默而言,该机床的推出是富有逻辑性并符合一贯方针的一步,其目的在于扩充完善其在刀具刃磨方面的核心竞争力,同时进一步巩固其在国际市场上的地位。

来自德国的孚尔默自1909年以来,便致力于刀具加工和磨削领域,开发和生产用于刀具加工的高级机床。如今,这一刀具加工磨削专家活跃于全球,无论是用于木材还是用于金属的切割工具,孚尔默都能为刀具制造商、刃磨服务和锯木工厂提供最佳的解决方案。孚尔默在全球拥有12个销售和服务分公司以及30多个代理商,全球范围内员工约有700名。

孚尔默自2004年进驻中国,并在太仓成立第二大亚洲分公司以及生产基地,向顾客提供刀具生产、刃磨服务以及锯木工厂领域的机床产品和服务。随着其产品和服务得到中国市场及客户的认可与信赖,如今已有越来越多的中国公司使用其机床进行生产。

海德汉:灿烂一新

CIMT 2015上,海德汉将为大家带来如下新产品、新技术和新应用,可谓“灿烂一新”。

4.1 数控系统

(1)TNC 640

TNC 640是海德汉新一代数控系统,其不仅继承了iTNC 530的高速高精、五轴联动、智能加工等先进功能,而且还具备诸多创新功能, 适用于高性能铣削类机床和铣车复合机床,可以自动调整数控系统进入铣削或车削操作模式,例如切换直径显示方式。其支持高分辨率的三维图形模拟,独特的高级动态预测(ADP)、动态高效、动态高精功能可以大幅提高加工效率和表面光洁度,适用于航空航天、模具制造、医疗等高端行业。

(2)TNC 620

TNC 620是海德汉高档紧凑型轮廓控制器,其显示界面和编程方式与iTNC530风格一致,而且加工程序完全兼容。编程过程中的提示信息、问答和图形帮助为操作人员提供最佳支持。高速的程序段处理时间(1.5 ms)和轮廓精度的控制既满足了高速切削,又能保证光滑的表面质量。

4.2 封闭光栅尺:

(1)LP 100

因其极低的位置噪声和极高的细分能力, 主要应用于高端高精度的定位使用。具有Zerodur 光栅、零膨胀、分辨率低至31.25 pm、安装尺寸与常规光栅尺LC/LF/LS 100相同等主要特点。其技术参数:精度等级为±3 μm;分辨率至1 nm;EnDat2.2-22接口(如Delta Tau),或发那科、三菱等对应接口;测量长度为140——3 040 mm。

(2)LC 200

用于大长度测量的绝对式封闭直线光栅尺,主要应用于超大型机床的直线轴定位, 使用海德汉系统可支持长达56 m的测量长度。具有单体钢带光栅尺的METALLUR光栅、安装尺寸兼容LB 382和安装方便等特点。其技术参数:精度等级为±5 µm;分辨率为10 nm;EnDat、发那科、三菱接口,可支持市场上常见系统;标准测量长度至28 m,如需更长,海德汉可按要求提供。

4.3 角度编码器

(1)ECA 4000绝对式无内轴轴承角度编码器

主要应用于大型回转工作台、摆动轴和天线和大型望远镜。具有高精度、高速、多种直径规格、METALLUR刻线光栅毂、绝对式扫描、读数头的防护等级达IP 67、新型简化读数头安装设计等特点。其技术参数:直径为70——512 mm;刻线精度为±3”——±1.5”;接口为EnDat、发那科和三菱。

(2)ROC 2000/7000型绝对式带内置轴承角度编码器

主要应用于大型回转工作台、摆动轴及其他回转轴的角度定位。该系列角度编码器用分离式联轴器连接驱动轴。联轴器补偿轴向运动和轴之间的较大的不对正误差,避免角度编码器的轴承受力过大。海德汉提供膜片式联轴器和扁平联轴器,用于连接角度编码器与驱动轴。其技术参数:精度为70——512 mm;配合轴径为φ10 mm(ROC2000),φ14 mm(ROC7000);刻线精度为±2.5″/±5″(ROC2000),±2″(ROC7000);分辨率高达228/226;接口为EnDat、发那科和三菱。

4.4 工件测头和刀具测头

(1)TS 460/TT 460

可广泛应用于铣床、加工中心、车床和磨床,具有无磨损的光学传感器。其特性为:复合技术的信号传输,无线信号(传输范围大)和红外线(信号传输速度快精度高);TS 460和TT460共用的收发单元;寿命长,灵敏度高;避免碰撞和温度影响(选配);多种可选的通讯传输模式;适用于各种类型机床,如标准型加工中心或大型机床;集成的吹气/水-清洁结构;灵活的电源技术,匹配多种类型电池;新的智能待机模式,将能耗降到最低。

海克斯康计量:日臻完善

CIMT 2015上,海克斯康计量将携各个高效技术与解决方案闪亮登场。其产品为工业计量提供日臻完善的产品和服务,为用户提供贯穿产品全生命周期的可操作测量信息。

5.1 电极自动化检测方案

该检测方案将GLOBAL Silver等三坐标测量机与机器人、RFID技术、PC-DMIS测量软件、自动化车间管理软件系统整合到一起,实现检测与加工的自动化。

该方案所有的动作均可交由机器人执行,主要应用特点如下:(1)利用RFID扫码技术,识别电极并调取电极对应的检测程序;(2)机器人负责电极从电极料库到测量机之间、电极料库到EDM之间的装载和卸载;(3)几个甚或一个测量程序应对所有不同的电极工件检测;(4)利用PC-DMIS和自动化车间管理软件系统,EDM自动调用检测结果中电极的偏置误差,将其补偿到找正加工中,实现更高精度的加工。(5)提供客制化的可视化检测报告。

根据配置不同,海克斯康计量电极自动化检测方案可实现半自动化或者无人化全自动检测和加工过程。

5.2 Leica大尺寸空间自动化测量方案

通过整合机器人、CNC等自动化加工设备技术,Leica激光跟踪仪将其大尺寸手动测量领域扩大至自动化测量领域。

Leica大尺寸空间自动化测量方案的工作模式主要具备以下特点:(1)通过触发传感器或者激光扫描仪,在生产线上实现工件质量的自动化监测;(2)可通过导轨系统扩展自动化测量量程;(3)便携的柔性测量方案。激光跟踪仪位置独立于机器人系统,可根据需要任意变换位置,且设备及T-系列测量附件随用随装,既可以实现自动测量也可用作手动测量。

Leica大尺寸空间自动化测量方案的精度仅与Leica激光跟踪仪精度有关,机器人或CNC只是自动化运动载体;该方案可完成特征测量、坐标系对齐、GD&T形位公差评价、SPC统计分析、出具报告等测量任务。

5.3 ROMER绝对关节臂测量技术:绝对便携测量

ROMER绝对关节臂是海克斯康计量最新推出的现场计量产品。其率先使用绝对编码器技术,为关节臂的每个位置指派绝对值。启动无需初始化,开机即可测量。该系统可配备各种触发测头、非接触测头(完成管件和软管的测量)以及激光扫描测头。可重复的测头固定意味着用户可更换不同的测头进行工作而不需要完成繁琐的测头校验。

全新的ROMER绝对关节臂测量机,具有极佳的可靠性和空间测量精度,测量范围从2.0—— 4.5 m,空间长度精度可达0.023 mm,能够满足大多数工业检测要求。

为满足不同用户的需要,海克斯康计量绝对关节臂提供了3种配置:满足通用测量需要、以触发测量为主的六轴绝对臂,集合触发与激光扫描功能为一体的激光内置型七轴绝对臂,可外接激光扫描测头的外接型七轴绝对臂。

5.4 Cognitens白光测量系统

Cognitens白光测量系统,致力于为模具、汽车等行业提供一流的非接触式三维光学测量解决方案。其独有的专利技术,能够在苛刻的工业环境中,利用二维光学成像重建工件的三维数学模型。该测量系统还具有独特的高速数据获取能力,可完成工业设计、产品开发和质量评估、现场测量、过程检测、模具的设计与试制、现场根源分析和车辆试产支持等各种测量与检测任务。

Cognitens 拍照式测量系统为三维光学测量带来新的标准,采用独特的蓝光技术,单次拍摄覆盖面积大,能够在车间环境下高精度、可靠运行,提供丰富而全面的三维信息。Cognitens提供WLS400、WLS qFLASH系列机型。

5.5 Optiv复合式影像测量系统

Optiv复合式影像测量系统,通过在一台设备中整合影像、激光、白光和接触式测量技术,可根据工件的三维几何形状、材料、反光性能和精度要求选择最合适的传感器进行检测,从而为用户提供了足够的灵活性、精度以及与众不同的复合式传感器测量技术。

Optiv影像测量仪可提供双Z轴设计,具有两个独立的垂直轴。将测量传感器分节在两个Z轴,简化了测量复杂的三维零部件时传感器的运动,能够缩短测量周期并提高系统的灵活性。

Optiv提供了4个系列,满足了不同类型的用户的需求:Optiv Classic,Optiv Performance,Optiv Advantage,Optiv Reference。

山高刀具:亮点纷呈

6.1 JABRO® JPD和JC复合材料立铣刀

山高已优化了其复合材料加工立铣刀产品系列,其中包括2组新立铣刀和4个新槽型。第1组立铣刀 JPD 包括带有聚晶金刚石 (PCD) 焊片的整体硬质合立铣刀,而第2组 JC 包括一系列先进的整体硬质合金铣刀。所有4个槽型均具有先进的特殊设计,以实现高效加工。

JPD880方肩立铣刀,在不同的角度方向上安装了刀具的PCD焊片(一个位于中央位置(相对于中线为0°角),一个位于上切位置,另一个位于下切方向),这种定位可以在侧铣或槽铣时防止碳纤维材料分层。

JPD850带有PCD焊片的球头立铣刀提供中心切削能力并采用导向每个焊片的内冷通道。压缩空气流经这些通道,以有效地从切削区排出碳纤维粉尘并防止立铣刀过早磨损。

JPD840作为一款紧凑型立铣刀,其铜焊PCD刀片分别位于两个趋于会合的螺旋方向上。这种设计可以从上下两个相对的立铣刀方向上同等程度地将切削力压缩到几乎为零,并确保材料的稳定性,尤其是在加工较薄的碳纤维复合材料板时。

JC875这款先进的整体硬质合金铣刀可提供出众的表面粗糙度。山高对立铣刀进行了特殊的刃口处理,可防止磨损并确保最长的使用寿命。新增的金刚石镀层进一步提高了刀具的耐磨性,并使其能够承受复合材料的高磨蚀性。山高还在此立铣刀上采用了一种特殊的分屑设计,从而实现清洁的切削操作。

6.2 SQUARE T4-08玉米铣刀

在对难加工材料进行粗加工和半精加工时,新型 Helical T4-08 能够提供更长的刀具寿命、强度、稳定性和刚性轴向刀片支撑。

山高设计的刀具刀片座可使刀片立装,这样刀片座所需的空间可以减少,从而在刀体上保留了更多的芯部材料。除了出色的刀片支持,立式安装可有效抵消切削力,在实现安全可靠加工的同时延长刀具寿命。这些品质使 Helical T4-08 成为山高旋风玉米铣刀系列的绝佳补充和2D定向仿形铣削应用的首选。

Helical T4-08 玉米铣刀的刀片拥有4个切削刃,能够提高成本效益并使该刀具成为采用全有效切削长度进行轮廓铣的首选。该刀片通过2个基本槽型样式以及一系列可用的圆角半径和铣削材质等级来提供通用性。2个槽型样式上的修光刃确保了优质的零件表面粗糙度,而正前角可提供平滑切削作用并有助于进一步延长刀具寿命。

Helical T4-08 的理想应用包括钢、不锈钢和铸铁,以及高温合金等粘性、高磨蚀性材料的槽铣、方肩铣、圆周插补铣和摆线铣加工。山高还提供了具有两种齿距类型的新刀具,即正常齿距和密齿。正常齿距适用于槽铣和轮廓铣加工,而密齿仅适用于轮廓铣。

6.3 MS2050 铣削材质等级

山高推出了专为钛合金加工而优化的新型号,进一步扩展了其MS2050铣削刀片的材质等级。新增型号的尺寸、圆角半径和槽型更加广泛,并采用了专用镀层技术。全新的银色PVD独特镀层不仅提高了MS2050刀片的耐热性能,还几乎消除了切削钛合金等粘性材料时产生的积屑瘤。如果没有积屑瘤,刀片的持续时间可比现有刀片延长约50%,并可采用高得多的切削参数。

6.4 PRECIMASTERTM PLUS模块化可转位铰削系统

新一代Precimaster Plus模块化可转位铰削系统提供优异的准确性,并能够加工各种零件。通过选择各种铰刀刀柄和刀头,用户只需使用较少的刀具即可轻松加工众多不同的孔尺寸和工件材料。此外,新的系统增强功能可以提升铰削速度、精度和可重复性,从而在整体上改善生产。通过使用该系统,航空航天和汽车等行业可以获取极高的工艺稳定性和可靠性,并将每个零件的成本降至最低。

Precimaster Plus现在使用各种直径(最大为32mm)的一次性硬质合金刀头(镀层和未镀层),可安装在标准的刀柄系列中。全新的Precimaster Plus专利高精度连接技术可以确保快速、轻松地更换铰刀头,而且重定位一致性高,跳动量小于3μm。新的连接技术采用特殊的三垂直驱动销设计,可以应对更高水平的可传递驱动扭矩。内轴夹持力将刀头向上提入系统刀柄,从而形成牢固安全的接触面。为了实现切削控制和管理,Precimaster Plus铰刀刀柄可为盲孔和通孔应用不同类型的冷却方式。

6.5 MINIMASTER® PLUS小魔王

通过开发全新的更短刃长,山高继续扩展其业界领先的Minimaster Plus小魔王系列–这是众多规划的产品系列扩展的第一个。作为最受欢迎的可更换刀头刀具系统的一部分,具有更短刀刃的全新 Minimaster Plus小魔王刀头将能应对更大的切削力,从而在粗加工和半精加工中提供更高的金属切除率。

新刀具包含了现有 Minimaster Plus小魔王刀头的所有相同设计特点和优势,唯一的区别在于刃长更短。现有刃长是1.2×D,而新增型号是0.7×D,显著提高了其稳定性。

无论是在要求苛刻的应用中还是在刀具端部的使用比整个刃长更频繁的5轴加工中,更高的稳定性使更短的长度特别适合于量大的材料切除。新刀具的理想加工条件是径向啮合量远远大于轴向啮合量,而与之相对的条件是使用更长的刃长。更短的刀头可提供相同的圆角半径和槽型,以及相同的镀层和材质等级,例如现有的Minimaster Plus小魔王刀头。它们还可以配合整个现有刀杆系列使用。受益最大的细分行业包括航空航天、模具、一般转包加工业。

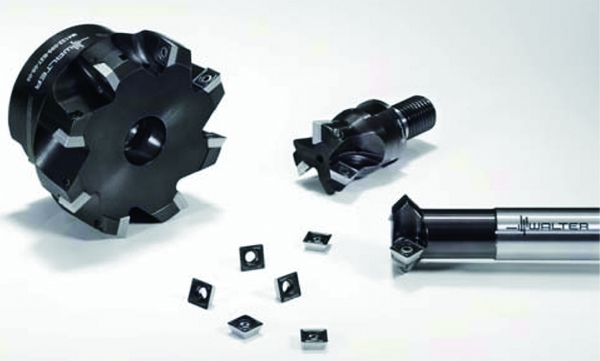

瓦尔特:百里挑“五”

瓦尔特刀具(E4-610)即将在CIMT 2015展出超百种创新产品,以下节选了5款亮点产品以供预览。

7.1 DC170-硬质合金钻头的新标帜

DC170的出现为硬质合金孔加工刀具定义了新的功效等级。它适用于所有行业的钢件和铸铁材料加工。目前,该产品提供尺寸为16×Dc和20×Dc两种型号。

DC170拥有更高的工艺可靠性。新钻头采用内冷方式,在钻孔时新一代钻头能够实现最佳冷却。环形槽加快冷却液流动,同时减少了危险的缠屑风险。刃带设计新颖,可使冷却液从四面八方连续冲洗钻头,冷却效果极佳。

DC170拥有更高的使用寿命。DC170的切削刃更加强劲,稳定性难以置信,即使在极端温度下也能有效散热。

DC170拥有更高的钻孔质量。新刃带结构的效果使钻削更为平稳,新刃带改善了钻孔质量并在断续切削时提供最高稳定性。

DC170拥有更低的生产成本。标志性的环形槽为最佳工作温度提供保障。新钻头带有8个明显的环形槽,同时用作翻新刻度,DC170 钻头可最多翻新3次,直到仅剩2个散热槽为止。现在用户可以完全挖掘出翻新潜力,从而降低生产成本。

7.2 Walter BLAXXTM黑锋侠

该款方肩铣刀最大的特点在于,它提供了最小接刀痕和最大进给量。采用切向布齿设计,刀片受力方向上的厚度大大增加,同时增加了刀片的强度,提高了生产的安全性。该产品的刀体和刀片为磨削级别精度,跳动小,从加工质量上给用户极大保障。其刀片采用瓦尔特最新银虎刀片技术,寿命长。适用于ISO-P/M/K/N/S材料的面铣和方肩铣,通用性更强。

7.3 M4000铣刀

新推出的M4000系列铣刀目前有3种不同的铣刀型号,包括方肩铣刀M4132、高进给铣刀M4002、倒角铣刀M4574、全系列铣刀都可通用的同一款刀片SD..09T3。

M4000铣刀可胜任许多常见的铣加工,用于所有钢件和铸铁材料、不锈钢以及难加工材料的面铣、方肩铣或倒角铣,具有广泛适用性。M4000 所用的可转位刀片比 Walter BLAXX (黑锋侠) 和 Walter Xtra·tec® 系列中类似的专用刀片更加通用,同时精确性亦可与之媲美。

M4000系列可转位刀片4个切削刃的后刀面都带有波纹形状,用于指示刀片的槽型:显示的波纹越多,槽型越锋利。槽型分为通用型(D57)和锋利型(F57)。系列可转位刀片为正型刀片,后角为 15°。铣削时需要较少的功率,降低能耗,环保而且拥有极高的经济性。

M4000铣刀也能安装修光刀片。如在高进给铣刀 M4002 中有一款带修光刃带的烧结精度的刀片,可以改善粗工件加工后的表面质量;还特别为方肩铣刀 M4132 设计了一款带有修光刃的磨削精度的可转位刀片。

M4000铣刀的刀体定位更精确,振动倾向更小,寿命提高。前刀面上的标记有助于更换切削刃时区分和明确刀片方向。

M4000铣刀是瓦尔特第一个从原材料供给直至成品发送全程记录和平衡CO2碳足迹的产品,上面有瓦尔特为按照CO2平衡原则生产的刀具所盖的印记:Walter Green Flag (瓦尔特绿色旗帜)。

M4000铣刀采用新的激光标记,现在即使在较小直径的刀具上也能找到备件和拧紧力矩相关的所有重要信息,新包装大大方便了刀具的查询和使用。

7.4 整体硬质合金挤压丝锥 Protodyn® S HSC

这款带径向内冷的整体硬质合金成形刀具采用了瓦尔特最新的内冷设计,是一款用于所有可挤压成形材料的整体硬质合金挤压丝锥,还可应用于盲孔和通孔螺纹的加工。

Protodyn® S HSC采用新型硬质合金基材,确保了最高韧性和最大程度的耐磨性。TiCN硬质材料涂层耐磨性极好,尤其适用于钢材加工。由于采用无屑螺纹加工工艺,无紊乱切屑、无排屑问题,即使是在加工较深的盲孔和通孔螺纹时,仍能实现高工艺可靠性。Protodyn® S HSC拥有令人信服的刀具寿命和极具吸引力的性价比。

从改丝锥特殊的结构设计上来说,经优化的多边形降低了摩擦阻力并提高了耐用度。新颖的倒角槽型,确保丝锥磨损均匀。刀具前端的工艺顶尖被去除,确保能达到最大的螺纹有效深度。

因螺纹齿面和螺纹大径处的冷作硬化现象,所以挤压成形的螺纹具有高动态抗拉强度。

7.5 新型槽刀Walter Cut-SX

Walter Cut切槽产品系列增加新的SX切槽系统,因此用户可以用一个刀片切断和切槽,或铣断和铣槽。该刀片可用于瓦尔特G2012-P精确内冷整体式刀杆,切断直径达90 mm;可用于瓦尔特G2042/G2042-P大切深切断刀板,带和不带内冷,切断直径达160 mm;可用于瓦尔特F5055三面刃铣刀,直径范围63——250 mm。

Walter Cut-SX外形配合的新型自夹紧功能,优化的上压板提供了特别高的夹紧力,切削力被吸收到刀具的固定部分而不是活动部分中,而且刀片的形状与刀片座严密贴合,使加工过程中无稳定性损失。所有这些设计的考虑要素,确保了刀片拥有更长的使用寿命,除此之外,操作简单的自夹紧功能确保刀片更换迅速。在多种刀具类型中使用一种刀片型号,降低了库存费用。

伊斯卡:推新与拓展并举

在CIMT 2015上,伊斯卡将给大家展示其在推新与拓展中的一些新品。

8.1 全能型240°风火轮球头铣刀BLP系列

伊斯卡推出全能型240°风火轮球头铣刀BLP系列,夹持3个可转位双面铣刀片。风火轮球头铣刀可形成240°空间铣削角度,已推出如下刀体形式:BLP立铣刀,直径范围为16——50 mm;BLP-M铣刀头,直径范围为16——40 mm,采用FLEXFIT模块式接口;BLP-套式面铣刀,心轴型铣刀直径为50 mm。

为实现高效加工,控制加工成本,3个刀片切削刃采用了全效率,带分屑槽的高效率设计。此外,新型铣刀体带内冷却通孔,冷却液直达切削刃。

BLP铣刀体均采用了硬涂层技术(HARD TOUCH),以提高抗冲击性及耐磨性。BLP铣刀可应用于多种仿形铣削工艺及各种工件材料的加工。BLP铣刀的大进给能力使得生产率非常高,同时降低了切削力,大幅提高了切削加工过程的稳定性,消耗功率更低,刀片寿命更长。

BLP-套式铣刀设计用于夹持于心轴规格为22 mm的面铣刀接柄上。一款特制的螺钉用于替代标准铣刀的前端夹持螺钉,充当锁紧螺钉,随刀具附上。

新型经济双面刀片带两个切削刃,为加工绝大多数工程材料提供了优选方案。BLR-MFW波形刃铣刀片为粗铣加工而特别设计,具有波形刃碎屑效应。另外,该铣刀还应用于大悬伸铣削及深腔铣。BLR-QCS铣刀片带分屑槽,推荐用于半精铣加工及精铣加工。独特设计使得铣刀片在不同定位槽实现交替安装,完成全效率切削。

前沿的新型BLR铣刀片采用了伊斯卡最新的束魔技术(SUMO TEC)牌号,确保收获高效生产率。应用于复杂曲面铣削,向上向下坡走铣,峭壁仿形铣及清根。

伊斯卡新铣刀可大幅提高不同工业应用领域复杂3D仿形铣时的性能,特别是在模具工业,涡轮叶片,整体叶轮叶盘及航空工业零部件的加工。

8.2 夹持可转位刀片的小孔径加工解决方案

伊斯卡进一步拓展了其内孔镗削应用范围,为小孔径镗削增加了两款带内冷却通孔的内孔切削刀杆及新型小规格刀片。

伊斯卡内孔切削刀杆,用于小孔径的加工,可选用钢质杆及硬质合金杆,内冷却通孔使得冷却液能准确送达刀片切削刃。该刀具夹持正型(单面)精密磨制刀片EPGT及CCGT。EPGT刀片为75°刀尖角,最小加工孔径4.5 mm;CCGT刀片为80°刀尖角,最小加工孔径5.0 mm。刀杆夹持柄部直径范围为4——7 mm。最小加工孔径4.5 mm的刀杆夹持刀片EPGT 03X1;最小加工孔径5.0 mm的刀杆夹持刀片CCGT 04T1。两款刀片均采用了最新槽形F1P,专为超精加工应用而设计。其优点包括能在小切削深度下断屑,提升了大切削深度下的卷屑能力,切屑控制性能更佳。

夹持负型(双面)刀片的刀杆,最小加工孔径Dmin=12 mm。与前述新产品相同的是,可选用钢质杆及硬质合金杆,内冷却通孔使得冷却液能准确送达刀片切削刃。与之匹配的最新伊斯卡刀杆夹持新型负型(双面)精密磨制WNGP及DNGP刀片。WNGP刀片为80°刀尖角,最小加工孔径12 mm;DNGP刀片为55°刀尖角,最小加工孔径13 mm。刀杆夹持柄部直径范围为10——20 mm,应用于正镗及反镗加工。最小加工孔径Dmin=12 mm,刀片WNGP 0403及 DNGP 0703,有F2P及F2M两种断屑槽可选,设计用于钢及不锈钢的高效加工。排屑空间大,避免了切屑堆挤以及对切屑的二次切削。切削刃处大的刃倾角在降低了导致振动的力的同时,还增大了前角并大幅降低了切削力,促使排屑更流畅。

8.3 更小直径变形金刚立铣刀系列

伊斯卡进一步拓展了其颇受欢迎的变形金刚立铣刀(MULTI-MASTER)的范围,为硬质合金刀头的连接螺纹引入了T04,该螺纹是变形金刚立铣刀规格最小的连接螺纹。新铣刀头及刀体拓展了变形金刚立铣刀(MULTI-MASTER)的应用范围,使得此模块式系列通用性更佳。

目前,伊斯卡已对以下铣刀头及刀体系列增补了T04连接螺纹:(1)MM EC-4:可换式硬质合金铣刀头,带4个有效齿,45°螺旋角及0.5 mm刀尖圆角半径;(2)MM HBR:可换式硬质合金精密磨制球头铣刀头,带2个有效齿,8 mm直径240°全圆弧球头;(3)MM TS-N:可换式硬质合金槽铣刀头,直径为10.5 mm,T型槽切削宽度为2 mm;(4)MM S-A:夹持柄部直径为8 mm的圆柱阶梯柄,用于夹持连接螺纹为T04的可换式铣刀头。

更多关于CIMT2015的品牌参展介绍请持续关注易搜刀具网。

(易搜刀具网 www.esitools.com)