早在20世纪八十年代,应用于切削工具的氮化钛涂层面世,实现切削工具性能的彻底改变,20世纪90年代,氮碳化钛和氮铝化钛系列的涂层进一步提升了工具性能。

生产成本是一个主要的问题

在一个系统中,齿轮传递运转,动力和能量,因此,它们甚至必须在最高压力下运行,切削这些高精度的部件要求实现机床、工具和涂层性能的最大化。行业专注于最高品质、最短加工时间,是为了提供耐用、低噪、高效的产品,这关键在于齿轮的生产工艺,包括切削刀具、所用的涂层以及生产工艺本身的生产力。

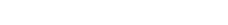

生产成本是机加工行业和切削行业的主要问题。进一步看,在工艺过程中,潜在成本节约的影响因素如下:平均来说,工具本身仅占总生产成本的8%,根据切削工艺,冷却成本占12%。干式加工运行应用于很多齿轮切削上,但并不适用所有,通过使用涂层后的工具,工具使用寿命提高并且运行稳定,从而装置成本可降低24%,总成本中,至少26%分配给其它限制因素,余下的实际切削成本的30%为目前为止最大的单项因素,降低这项成本的最简单的方法是提高切削速度。

发展永无止境

在机加工和切削行业中,重要的是生产成本以及如何降低生产成本,涂层在提高切削速度方面起着决定性的作用。由于市场对于提高运行速度的持续要求,必须专注于涂层性能优化,尤其在高温环境下的。从本质上说,通过同时提高热导性和红硬性,从而达到耐磨性的提高。极高的切削速度和较长的使用寿命均提高了高速齿轮切削工艺的生产力。

硬质涂层提高生产力

在汽车行业中使用的90毫米高速钢滚刀,通过增加硬质涂层,切削速度提高了30%,从vc=200到260米/分,工具使用寿命提高了20%。

应用于硬质合金滚刀的涂层也表现出了优异的结果,在vc=480米/分高速切削条件下,工具使用寿命提高了30%以上。

硬质合金刀条用于生产伞齿轮,经硬质涂层处理后,在vc=148米/分的中速切削速度中,工具寿命提高了70%。同时,产量由1200个件提升至2000个件。

除了滚刀和刀条,插齿刀应用测试也开展了。经涂层处理后,效果同样显着,直径为130的高速钢插齿刀在湿式加工条件下,工具使用寿命提高了140%。

通过使用硬质涂层解决方案,客户生产力得到提高,从而带来更高的生产总量,降低生产成本。这不仅仅节约了成本,而且为新一代齿轮切削设定了性能标准。

易搜刀具网 最专业的数控刀具网站 提供极致用户体验,让刀具买卖更容易! www.esitools.com