深腔小孔的加工难点,对加工方法进行了前期探索及工艺分析,提出了解决措施,给出了具体的加工和测量方法。经检验,加工零件的各项指标均满足图样要求。

1. 零件结构

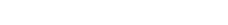

笔者公司承制的产品加工制造任务中,有一种电磁阀,在生产过程中遇到了按照传统方法无法加工的深腔小孔难题--其深腔之深、小孔之小是以往没有遇到的,具体零件尺寸如图1、图2所示。该零件的加工难度非常大,如何保证加工质量让我们颇费周折。

2. 加工难点分析

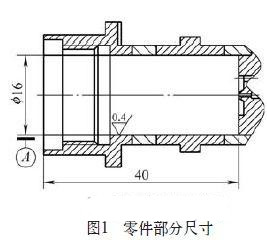

由图1 、图2 可以看出, 深腔小孔精度要求极高: 深腔为:Φ16mm,深度达到了40mm;深腔内小Φ(0.5±0.02)mm,且小孔顶部带有凸台形密封面,外圆Φ1mm,小孔直径0.5mm、深度5mm,深腔小孔与凸台形密封面同轴度要求为Φ0.01mm,凸台形密封面与深腔垂直度要求为0.01mm,必须一次装夹加工完成,且不能有任何的偏斜,否则不能满足图样要求。

该零件内深腔小孔直径与长度之比为1:10,属于深孔加工。

由于孔的深度与直径之比较大,且小孔又处于深腔内部,导致钻杆细长,刚性差,工作时容易产生偏斜和振动,因此,孔的精度及表面质量难以控制;另外,由于零件材料为1Cr18Ni9Ti,断屑不好,则可能由于切屑堵塞而导致钻头损坏,无法保证孔的加工质量。

3. 加工方法探索

针对此难题,前期进行了如下探索:

(1)定制加长钻头:先后定制了加长的高速钢钻头、合金钢钻头10余把,由于钻头本身韧性有限,钻削热量不易散发,排屑空间小、易堵塞,在加工过程中钻头极易折断,即便是进给量控制得非常微小也无法保证。

(2)采用激光打孔技术:利用激光打孔机加工此深腔小孔,结果测量发现小孔的圆度较差,关键问题是利用激光打孔机加工必须要二次装卡,基本不可能保证深腔小孔与凸台形密封面同轴度Φ0.01mm的要求。

4. 工艺分析

在深腔内的深孔加工,影响其加工质量的因素有两个方面:

(1)钻头的刚度:钻杆细长,刚性差,工作时容易产生偏斜、振动及断裂,影响孔的精度及表面质量。

(2)排屑:孔小且深,排屑通道长,钻削时是在近似封闭的状况下工作的,由于时间较长,断屑不好,排屑不畅,则可能由于切屑堵塞而导致钻头损坏,无法保证孔的加工质量。

5. 采取的措施

针对深孔加工的特殊性及对深孔钻的要求,吸取以往经验,结合深腔小孔的特点, 采取了如下措施:

(1)设计钻削刀具装卡装置,增加钻头的刚性。钻削刀具装卡装置采用包裹式结构,减少钻头的裸露部分(见图3),以提高钻头刚度和强度。并设置切削液流道,借助一定压力切削液的作用促使切屑强制排出,达到排屑和冷却的目的。

(2)改进钻削刀具。为保证深腔小孔的表面粗糙度要求,需要麻花钻粗加工后,用铰刀进行精加工。为提高铰刀韧性、防止加工中铰刀的损伤,采用齿数减半的方式,对铰刀进行改进,减小了进给量,增大了排屑和容屑空间,具有韧性好、散热好和排屑好的优点。

(3)实现手动进给钻削,有效减小钻头折断的可能性。设计有钻套,可以实现手动进给钻削。即使加工设备非常精密,也是机械式的进给,无法反馈切削力度,而靠手工进给,则能控制合适的进给量,一旦感觉切削力过大或者有钻偏的迹象,马上退回钻头。钻套与工装本体配合间隙控制在0.005mm以内,对深度较深的小孔加工尤为有效。此种方法可以在车床上加工Φ0.2mm小孔。

6. 工艺方法

加工工艺方法为:①中心钻定位、轴向进给分6次完成,最后2次进给靠手动进给。②经过3次空进给量去毛刺,保证小孔的表面粗糙度要求。

7. 测量方法

在图2中, 中心小孔直径(0.5±0.02)mm和小孔顶部凸台形密封面外圆Φ1mm,不能在加工设备上直接测量。公司采用的测量方法是将零件取下后,用带刻度的小型工具显微镜测量和影像测量仪测量相结合的方式。

加工的第一件零件先用带刻度的小型工具显微镜测量,该显微镜可放大30倍,通过调节刻度线,测量尺寸Φ(0.5±0.02)mm和Φ1mm,记录实测值。然后将该零件深腔去除,即将凸台形密封面外圆Φ1mm凸出在外,而非深腔内,再用影像测量仪测量,影像测量仪放大倍数在30~200倍范围内可调,也采用30倍测量,记录实测值, 比较两者测量结果,测量值满足公差要求则进行批量加工。批量零件采用30倍小型工具显微镜100%测量。

8. 结语

采取上述措施和工艺方法,解决了深腔深孔加工无法保证加工质量的难题,有效地保证了小孔精度和公差要求。经检验,各项指标均满足图样要求。